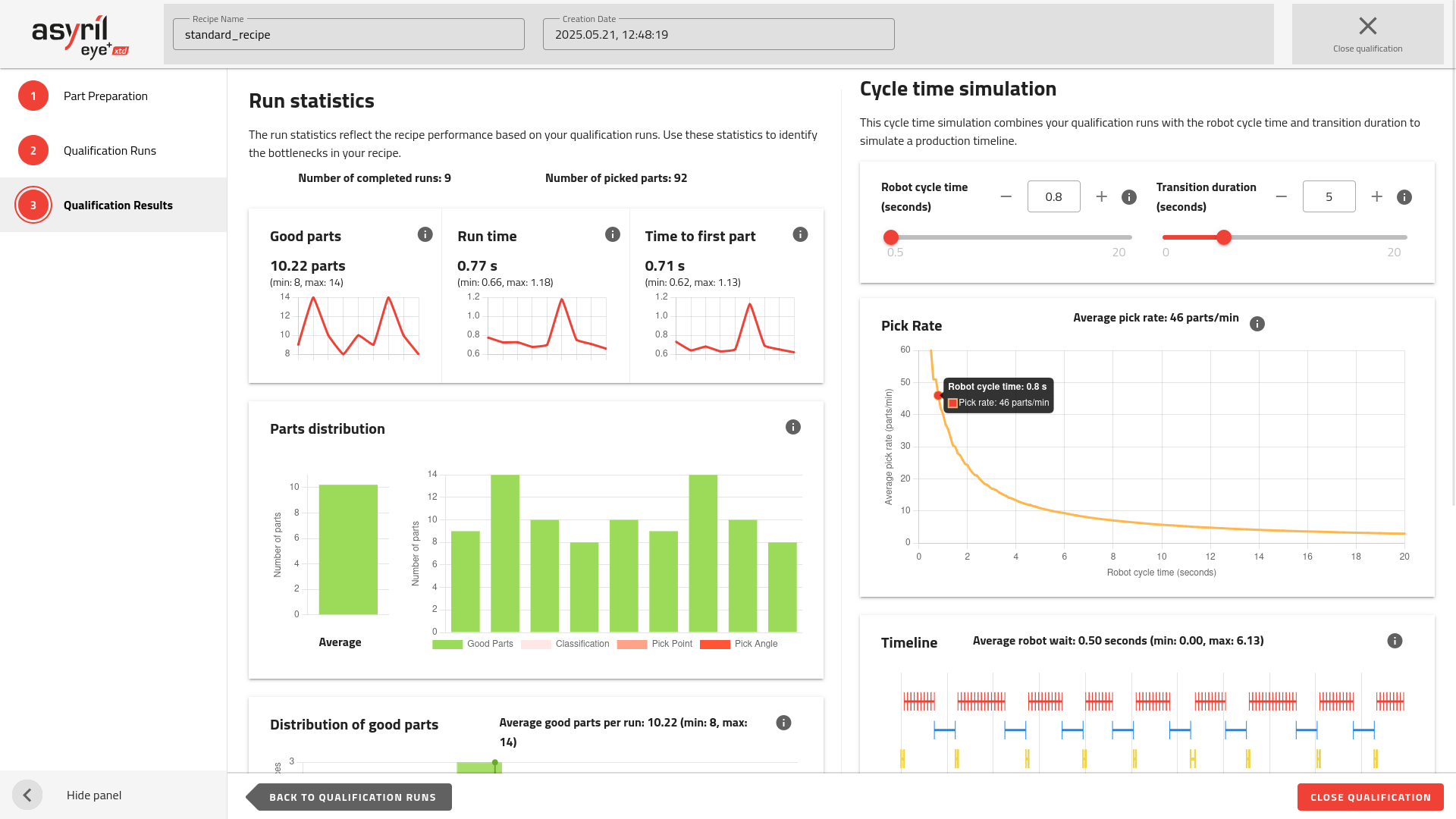

3. 結果

図 119 評価の結果

ここでは、収集したすべての情報をもとに、前のステップで実行したすべての動作のサマリーを表示します。そして、自動運転のタイムラインをシミュレートするために、パラメータを調整する作業ができます。

ランの統計データ

ランの統計データは、評価運転に基づくレシピの性能を反映したものです。

ヒント

これらの統計データは、レシピのボトルネックを特定するのにとても役立ちます。

ヒント

前のステップに戻ることで、評価運転をさらに追加することができます(以前のデータはすべて保持されます)。

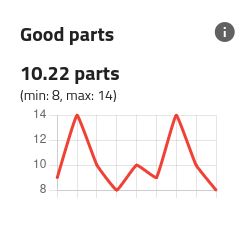

適当品

図 120 統計データ動作 - 適当品の数

このグラフには、全部の評価運転で検出された適当品数の推移を表示します。

すべての評価運転によるこの指標の平均値が以下に表示され、最小値と最大値が表示されます(かっこ内)。

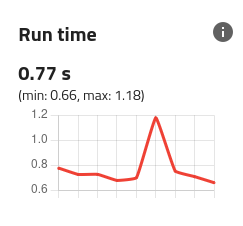

ランタイム

図 121 ラン統計 - ランタイム

このグラフは、システムがラン(完全の画像解析)を完了するために要した時間の推移を表示しています。

すべての評価運転によるこの指標の平均値が以下に表示され、最小値と最大値が表示されます(かっこ内)。

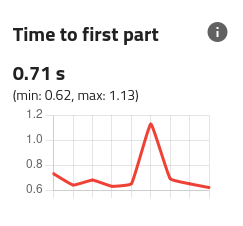

1個目のパーツまでの時間

図 122 ランの統計データ - 1個目のパーツまでの時間

このチャートは、すべての検証ランにおける直近の画像解析で、システムが最初の部品を見つけるまでにかかった時間を表示します。

すべての評価運転によるこの指標の平均値が以下に表示され、最小値と最大値が表示されます(かっこ内)。

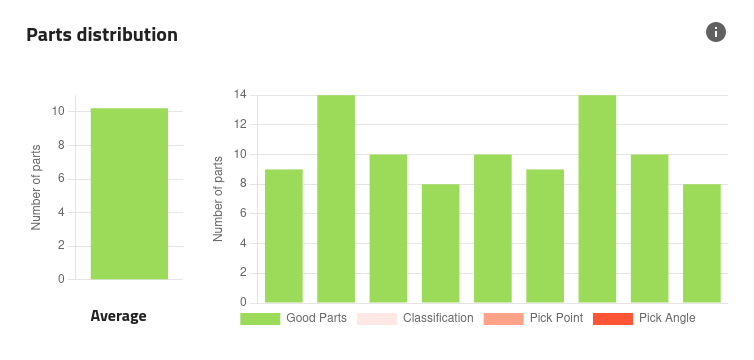

部品の分布

図 123 統計動作 - 部品の配布

右側のグラフには、各評価運転での適当品と不適当品の個数の分布を表示します。

左側のグラフには、全ての評価運転の平均分布を示しています。

ヒント

このチャートを使って、レシピのどのステップを改善すればよいかを確認します。

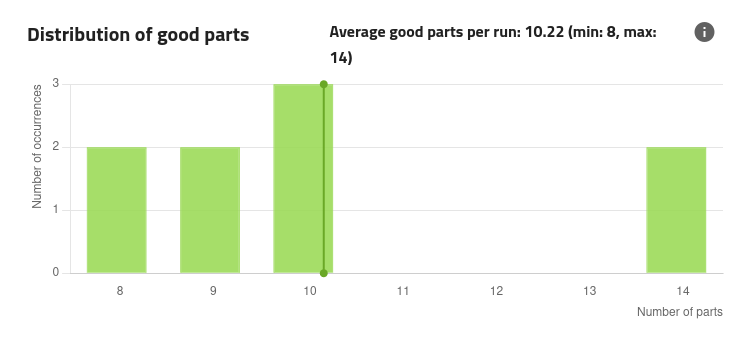

適当品の分布

図 124 統計動作 - 適当品の分布。

このグラフには、評価運転中に測定された適当品数の分布を表示します。

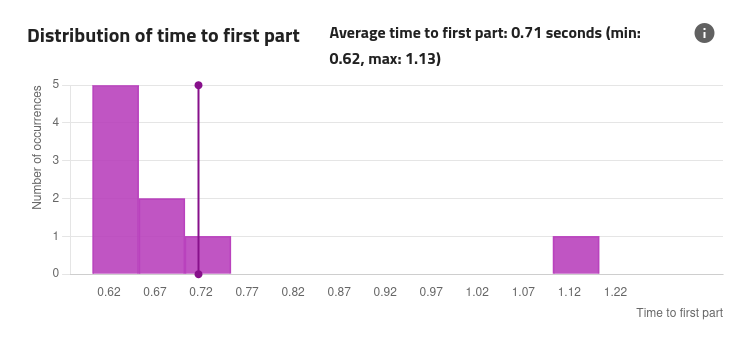

最初のパーツのピックの所要時間の分布

図 125 ランの統計データ - 最初のパーツのピックの所要時間。

このグラフには、評価運転中に測定された最初の部品をピックするのに要した時間の分布を表示します。

注釈

1回のランあたりの平均適当品数は、その待機がどれくらいの頻度で発生するかの目安となります。

ヒント

この時間を改善するためには、候補の選択ステップまでに不適当品数を減らしたり、ピックポイントやピックアングルの学習ステップで不要なフィーチャーをすべてマスクすることを念頭に入れて下さい。

サイクルタイムシミュレーション

このセクションでは、検証ランと理論上のロボットサイクルタイム、および移行時間を組み合わせて、自動運転のタイムラインをシミュレーションします。

これを使って、画像解析が自動運転のタイミングに与える影響を評価できます。

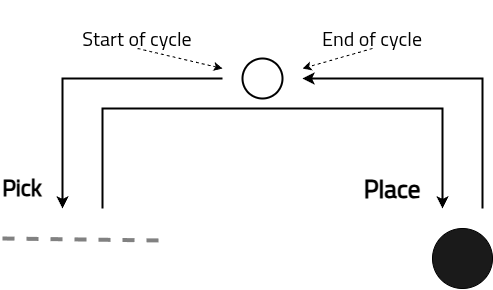

ロボットのサイクルタイム

シミュレーションを計算するためには、ロボットのサイクルタイムを入力する必要があります。この値を変更することで、ピックレートとロボットの待ち時間への影響を見るできます。

図 126 ロボットのピック & プレースサイクルの画像表示

移行時間

移行時間とは、ロボットがすべての部品をピックし終えた後、新しい部品がピッキングエリアに搬送されるまでの時間です。この間はピック&プレース操作は行われず、EYE+ XTD は新しい画像取得と解析を開始するための生産コマンド(例: get_part )を待ちます。

移行時間が短いほど、1分あたりに処理できる部品数が増えます。

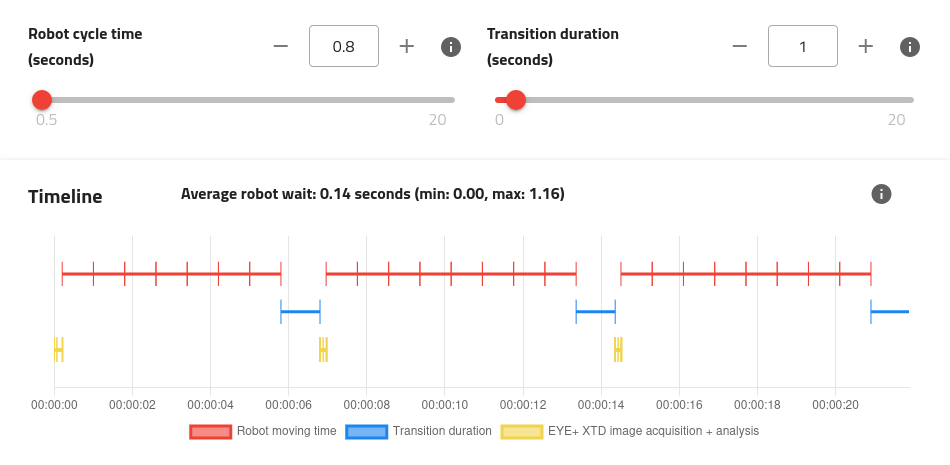

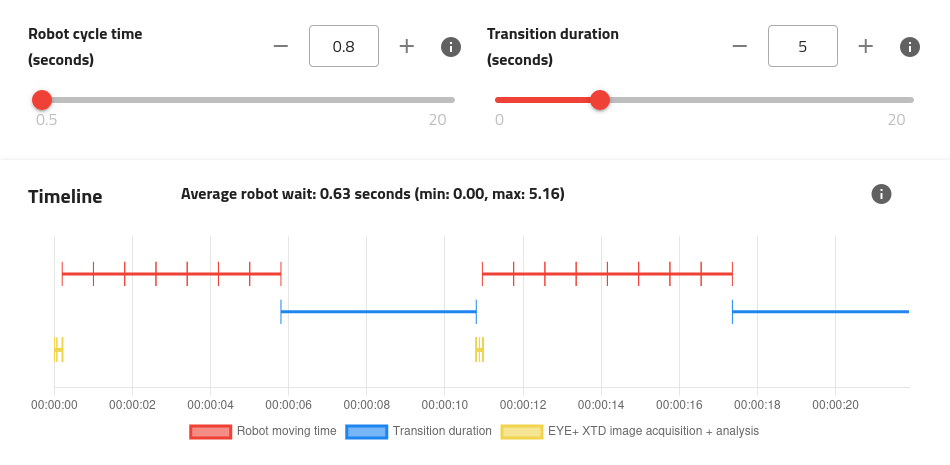

図 127 移行時間1秒のタイムライン

図 128 移行時間5秒のタイムライン

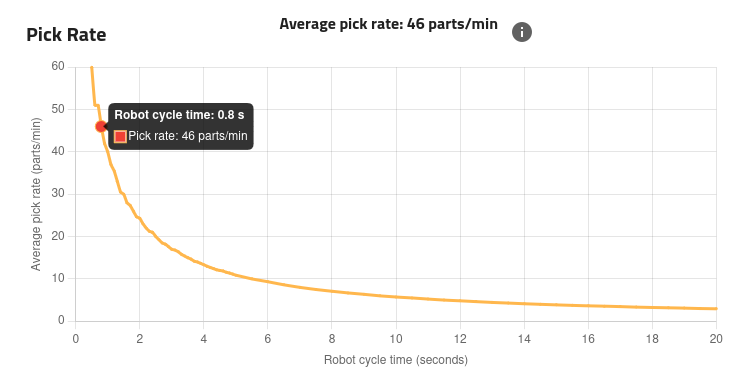

ピック率

図 129 サイクルタイムシミュレーション - ピックレート

ピックレートは検証ランのデータを基に計算され、移行時間の変更により変動します。

このグラフから、希望するピックレートに到達するために必要なロボットのサイクルタイムを割り出すことができます。

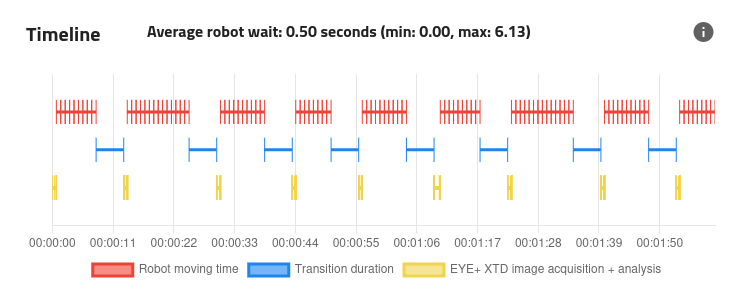

タイムライン

図 130 サイクルタイムシミュレーション - タイムライン

タイムラインには3つの異なるトラックがあります:

上段のトラックはロボットの動作を表しています。

中央のトラックは移行時間を表示しています。

下段のトラックは EYE+ XTD の動作を示しています。

ロボットトラックは、ロボットが get_part コマンドの応答を受け取り、ピック&プレースサイクルを実行するタイミングを示しています。このサイクルの時間はシミュレーション内の専用フィールドで調整可能です。

ヒント

タイムライン上でマウスを使ってズーム/パンし、特定のポイントに焦点を当てることができます。